油圧技術の発展により、正しい選定・加工・配置の仕方油圧鋼管油圧システムの動作効率を高め、信頼性を高め、寿命を延ばします。

Iはじめに

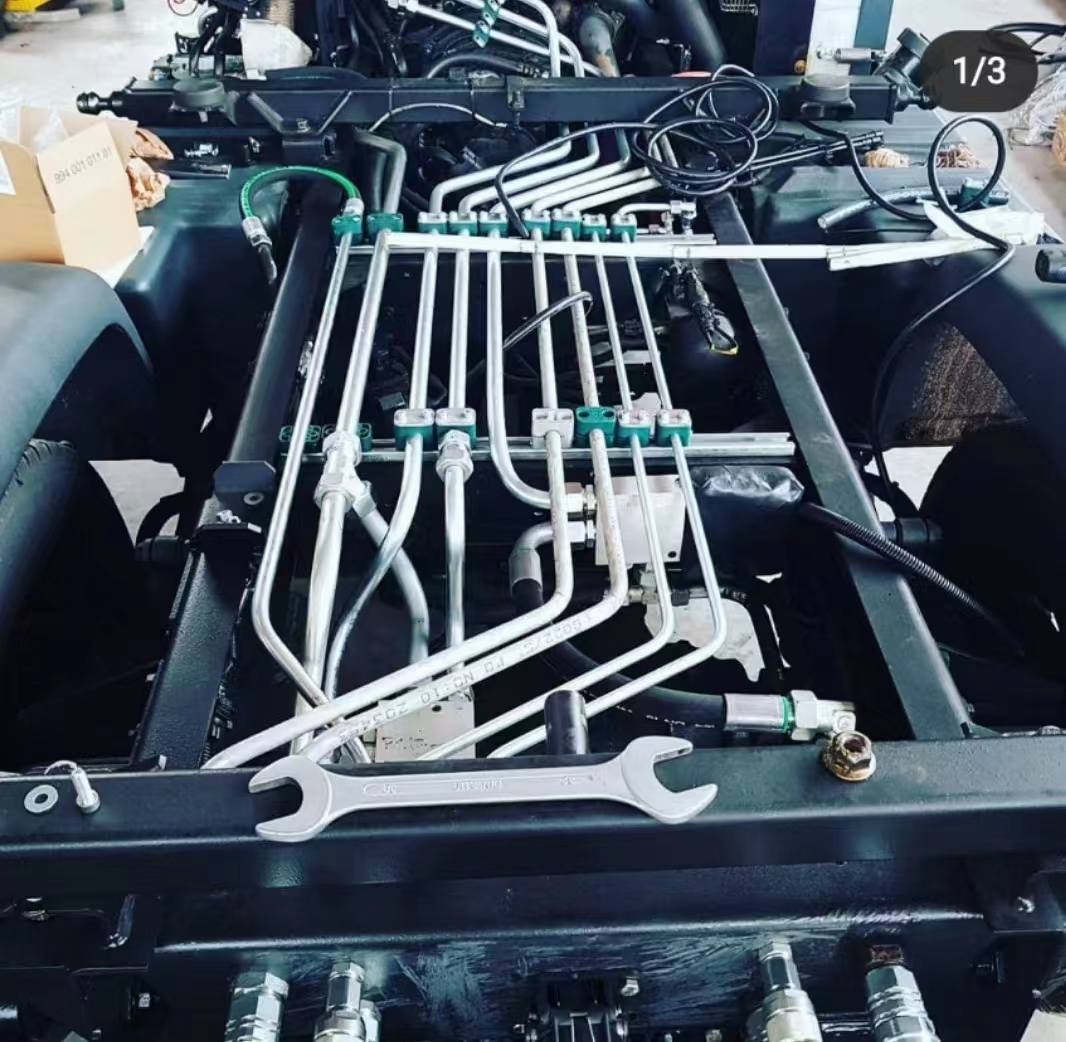

油圧技術の発展により、正しい選定・加工・配置の仕方油圧鋼管油圧システムの動作をよりエネルギー効率よく、信頼性が高く、寿命を長くすることが、油圧システム設計者の研究テーマとなっています。この記事では、水圧鋼管の選択、加工、設置について説明します。

パイプS選挙

システムの圧力、流量、使用状況に応じて配管を選定してください。パイプの強度が十分であるか、パイプの直径と肉厚がシステムの要件を満たしているか、選択した鋼管の内壁が滑らかで錆や酸化皮膜がなく滑らかである必要があるかどうかに注意を払う必要があります。その他の欠陥。以下の状況が使用不可能であると判明した場合: パイプの内壁および外壁が著しく腐食している。パイプ本体の傷の深さは肉厚の 10% 以上です。パイプ本体の表面はパイプ直径の 20% 以上凹んでいます。壁の厚さが不均一で、パイプ部分が明らかな楕円形です。継目無鋼管は中高圧システムの配管に一般的に使用されており、高強度、低価格、漏れのない接続が容易であるなどの利点により油圧システムに広く使用されています。通常の油圧システムでは、サイズ 10、15、20 の冷間引き抜き低炭素鋼継目無管が使用されることが多く、配管時にさまざまな標準的な管継手に確実に溶接できます。油圧サーボシステムには、耐食性に優れ、内外面が平滑で、寸法が正確な一般的なステンレスパイプが使用されることが多いですが、価格は比較的高価です。

パイプ加工

パイプの加工には主に切断、曲げ、溶接などが含まれます。パイプの処理品質はパイプライン システムのパラメータに大きな影響を与え、油圧システムの信頼性の高い動作に関係します。したがって、加工の品質を確保するには、科学的かつ合理的な加工方法を採用する必要があります。

1) パイプの切断

直径が 50 mm 未満の油圧システムのパイプは砥石切断機を使用して切断できますが、直径が 50 mm を超えるパイプは通常、専用の工作機械などの機械的方法を使用して切断されます。手動溶接および酸素切断方法は固く禁止されており、条件が許せば手動鋸引きが許可されます。切断されたパイプの端面は、軸中心線に対して可能な限り垂直に保ち、パイプの切断面はバリ、酸化皮膜、スラグなどのない平坦でなければなりません。

2) パイプの曲げ

パイプの曲げプロセスは、機械式または油圧式のパイプ曲げ機で実行するのが適切です。通常、直径38mm以下のパイプは冷間曲げ加工されます。パイプ曲げ機を使用して冷たい状態でパイプを曲げると、酸化皮膜の生成が回避され、パイプの品質に影響を与える可能性があります。熱間曲げ加工では変形、管肉の薄肉化、酸化皮膜の発生が起こりやすいため、曲げ管の製造では熱間曲げは禁止されており、プレスエルボなどの管継手で代用できます。パイプを曲げる場合は、曲げ半径を考慮する必要があります。曲げ半径が小さすぎると、パイプラインに応力が集中し、強度が低下する可能性があります。曲げ半径はパイプ直径の 3 倍以上である必要があります。パイプラインの使用圧力が高くなるほど、曲げ半径を大きくする必要があります。製造後の曲げパイプの楕円率は8%を超えてはならず、曲げ角度の偏差は±1.5mm/mを超えてはなりません。

3) パイプと油圧パイプラインの溶接は、通常、次の 3 つの手順で実行されます。

(1) パイプを溶接する前に、パイプの端を面取りする必要があります。溶接開先が小さすぎると、パイプ壁が完全に溶接されず、パイプラインの溶接強度が不十分になる可能性があります。溝が大きすぎると、亀裂、スラグの混入、不均一な溶接などの欠陥が発生する可能性もあります。開先の角度は、国家標準要件に従って有利な溶接の種類に従って実行する必要があります。より良い溝加工を行うには面取り機を使用します。機械的切断方法は経済的、効率的、簡単であり、加工品質を保証できます。一般的な砥石による切断や面取りは可能な限り避けてください。

(2) 溶接方法の選択はパイプライン建設の品質の重要な側面であり、高く評価されなければなりません。現在、手動アーク溶接とアルゴンアーク溶接が広く使用されています。中でもアルゴンアーク溶接は油圧パイプライン溶接に適しています。溶接接合部の品質が良く、溶接面が滑らかで美しく、溶接スラグがなく、溶接接合部が酸化せず、溶接効率が高いという利点があります。他の溶接方法では、溶接スラグが管内に入り込みやすくなったり、溶接継手内壁に酸化スケールが大量に発生し、除去が困難になることがあります。工期が短く、アルゴンアーク溶接機が少ない場合には、1層目(裏打ち)をアルゴンアーク溶接、2層目を電気溶接することも考えられ、品質の確保だけでなく施工効率の向上にもつながります。

(3) パイプライン溶接後、溶接品質検査を実施する必要があります。検査項目としては、溶接部の亀裂、介在物、気孔、過度の食い込み、飛び散り等の有無、溶接部の異常の有無、溶接部の異常の有無等が挙げられます。溶接ビードがきれいか、ズレはないか、内外面のはみ出しはないか、管壁強度の加工時に外面が傷ついたり弱くなったりしていないかを確認します。.

パイプラインの設置

油圧パイプラインの設置は、通常、接続された機器と油圧コンポーネントの設置後に実行されます。パイプラインを敷設する前に、配管計画をよく理解し、各パイプラインの配置順序、間隔、方向を明確にし、バルブ、ジョイント、フランジ、パイプクランプの位置を決定し、それらにマークを付けて配置する必要があります。

1) パイプクランプの取り付け

パイプクランプのベースプレートは一般に構造部品に直接または山形鋼などのブラケットを介して溶接されるか、コンクリート壁または壁側ブラケットに拡張ボルトで固定されます。パイプクランプ間の距離は適切である必要があります。小さすぎると無駄が発生します。大きすぎると振動の原因となります。直角の場合は、両側に 1 つのパイプ クランプが必要です。

2) パイプライン敷設

パイプライン敷設の一般原則は次のとおりです。

(1) パイプラインの交差を避けるために、パイプはできるだけ水平または垂直に配置し、整頓と一貫性に注意を払う必要があります。2 本の平行または交差するパイプの壁の間には、一定の距離を維持する必要があります。

(2) 大口径のパイプまたは配管サポートの内側に近いパイプを優先して敷設する必要があります。

(3) 管継手又はフランジに接続する管は直管とし、この直管の軸が管継手又はフランジの軸と一致し、長さが2倍以上であること。直径;

(4) パイプラインの外壁と隣接するパイプライン継手の端の間の距離は 10mm 以上である必要があります。同じ列のパイプラインのフランジまたはユニオンは、100 mm 以上ずらして配置する必要があります。壁貫通パイプラインの接続位置は壁面から少なくとも 0.8m 離す必要があります。

(5) パイプラインのグループを敷設する場合、一般に 2 つの方法が曲がり角で使用されます。90 ° と 45 °。

(6) パイプライン全体は、できる限り短く、ターン数が少なく、スムーズに移行し、上下の曲がりを軽減し、パイプラインの適切な熱膨張を確保する必要があります。パイプラインの長さは、他のパイプラインに影響を与えることなく、ジョイントや付属品を自由に分解および組み立てできるようにする必要があります。

(7) パイプラインの敷設位置または継手の取り付け位置は、パイプの接続とメンテナンスに便利であり、パイプラインはパイプクランプを固定するための装置の近くにある必要があります。パイプラインはブラケットに直接溶接してはなりません。

(8) パイプの設置を中断している間は、すべてのパイプの開口部を厳密に密閉する必要があります。配管の設置中は、砂、酸化スケール、鉄くず、その他の汚れがパイプラインに侵入してはなりません。パイプラインが汚染される可能性があるため、設置前にパイプラインの保護をすべて取り外さないでください。

結論

油圧システムは、さまざまな油圧機器が配管、管継手、油回路ブロックなどを介して有機的に接続されて構成されています。油圧システムには多数の接続鋼管が使用されています。これらのパイプラインが損傷して漏れると、簡単に環境を汚染し、システムの通常の機能に影響を与え、さらには安全性を危険にさらす可能性があります。油圧鋼管の選択、加工、設置は、油圧機器の変革において非常に重要なステップです。正しい方法を習得することは、油圧システムの安定した動作に役立ちます。

投稿時刻: 2023 年 8 月 1 日